1.概述

????單向流潔凈室由于送風氣流充滿整個潔凈室斷面, 且流線保持平行, 流向單一, 并具有一定的和均勻的斷面速度, 如“活塞”一樣把室內隨時產生的污染物質有效地抑止其擴散并迅速將其排出室外。典型的垂直單向流潔凈室是用格柵地板回風。但醫藥等行業使用場所常采用全頂棚送風下側回風潔凈室, 并被證實潔凈室在6m 室寬以內的單側下回風可以實現單向流, 達到5 級潔凈度[1]。根據制藥GMP 對生產廠房環境控制的要求, 往往在萬級潔凈區內布置局部百級區[2]。這種局部百級單向流潔凈區在制藥業中常采用風機過濾單元( Fan Filter Unit 下文簡稱FFU) 頂部送風單側下回風的形式。由于FFU 不斷吸入靜壓箱內空氣加壓后送入潔凈區, 靜壓箱的壓力小于潔凈區, 在壓差作用下保證了FFU 與框架接合面不會滲漏, 稱之為負壓密封, 十分簡單可靠。而且FFU 靠自帶風機進行系統循環,不需要另設空調機房。將單側夾墻用作回風道, 也不需要送回風管連接, 十分方便地形成了局部百級單向流潔凈區。初投資和運行費用也不大, 因此運用十分廣泛。

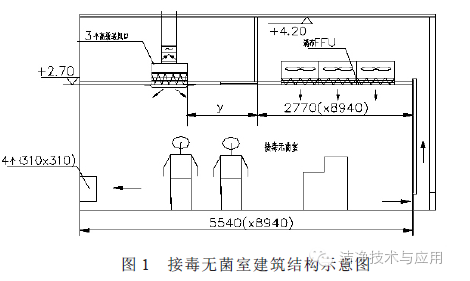

????由于××生物藥業有限公司對滅活疫苗車間接毒無菌室的生產環境控制有特殊要求[3], 對此本文進行深入研究,其建筑結構示意見圖1, 前側為萬級潔凈區, 后側是局部百級潔凈室。接毒無菌室要進行強致病性病毒植入營養基中( 例如雞蛋等) 的工藝過程, 既要保護病毒存活、繁殖,以產生出具有明顯的生物特征的相應疫苗, 又要防止具有強致病性病毒擴散, 保證工作人員安全。這樣就必須要求達到局部百級的單向流工藝環境, 并保證單向流氣流向后側回流, 人員在前側工作, 整個接毒室的壓力低于周圍房間和走廊的壓力, 以防止病毒通過縫隙滲透出去, 造成嚴重的后果。因此必須重視接毒無菌室氣流干擾影響以及優化其設計。

????本文對此氣流進行了數值模擬與研究, 探討這種采用FFU 單側下回風形式的潔凈區受干擾程度與非單向流潔凈區內送回風口布置、以及前側非單向流潔凈區和單向流潔凈區的面積比等因素的關聯。這對制藥業類似接毒無菌室潔凈區的設計優化具有較重要的理論意義與工程應用價值, 也為系統的合理設計及設備選型提供有益的依據。

2 .局部百級潔凈室的影響因素和評價指標

????度量潔凈區單向流特性的指標主要有流線平行度、亂流度和送風下限風速[1]。流線平行的作用是保證塵源散發的塵粒不作橫向的傳播, 避免對工作區污染。因此, 對流線平行度一般規定:

????1) 其流線傾角應大于65°;

????2) 流線從直線逐漸傾斜, 其傾斜程度每厘米流線夾角

不超過0.5°。

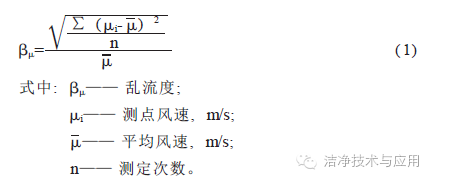

????另外用亂流度來衡量單向流的速度場均勻性, 其表達式如下:

????

根據單向流潔凈室要求, 亂流度應符合!'≤0.25的要求。

????單向流的送風下限風速盡管文獻[4] 證實可低到0.12m/s,但送風下限風速的確定主要取決于污染源的特性與工藝控制要求。一般要求送風氣流的下限風速能克服污染源上升氣流以及由門開啟和人員工作引起的橫向氣流的干擾。

????由于局部單向流不同于全室單向流, 它的送風氣流會與外側空氣進行動量交換, 送風氣流速度會逐步衰減, 其衰減量大于全室單向流, 氣流也會向外擴展。為此必須考慮局部單向流自身特點以及外側非單向流的影響或干擾,以及人員工作對氣流干擾時的影響[5]。

????在傳統的凈化空調設計中, 由于局部單向流與非單向流的送風口、回風口以及室內熱源、污染源等因素的互相影響, 難以對室內三維流場、速度場、壓力場等進行精確計算, 在一定程度上影響了系統設計及設備選型的經濟技術合理性。采用實體模型實驗的方法進行預測雖然可靠, 但是預測周期長、價格昂貴, 較難適用在不同工程中使用。所以, 對這樣的非線性問題, 利用CFD技術, 快速而有效地了解室內的流場、溫度場、壓力場的分布特征[6][7], 實踐證明能為合理的系統設計及設備選型提供有益的參數資料[8]。

3 .非單向流潔凈區內送回風口布置對單向流潔凈區的干擾的數值模擬

????非單向流潔凈區內送回風口如果布置不合理, 相對污染的送風氣流摻混到單向流( 百級) 潔凈區氣流內, 可能使試驗病毒產生變異, 對其存活、繁殖、毒性等都將產生影響, 不能達到疫苗生產的目的。要找到非單向流潔凈區送回風口的合理布置位置, 盡量避免風口布置對單向流潔凈區的干擾。首先對接毒無菌室內非單向流潔凈區內送回風口布置對單向流潔凈區的干擾進行模擬。為方便建模, 對接毒無菌室進行簡化處理, 假設房間內無人員和設備干擾。

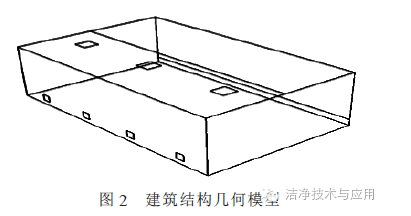

3.1 建筑模型

????接毒無菌室面積為5.54m×8.94m, 高為2.7m, 潔凈等級為局部100 級潔凈室, 即房間內有一半空間控制在100級要求, 即單向流潔凈區, 而另一半為10000 級要求, 即非單向流潔凈區。在100 級區域吊頂采用FFU 滿布形式送風, 回風墻單側下回風, 回風墻為0.3m×8.94m。10000 級區域采用三個高效過濾送風口上送風, 每個風口風量為800m3/h, 總風量為2400m3/h。墻壁側面下部設置了四個回

風口, 風口面積為0.31m×0.31m, 底邊距地面0.2m。

建立模型如下圖2

3.2 數學模型

????采用標準k- ε模型, 它是建立在半經驗模型基礎上的,模型輸運方程組源于計算紊流動能( k) 及其耗散率( ε) ,適用于模擬室內通風這種高雷諾數的情形。模型中計算k的輸運方程源于精確方程, 而模型中計算ε的輸運方程則有一定的物理含義而在數學上卻沒有精確的定義。k- ε模型應用的假定條件為: 假設流動是充分發展的紊流, 且分子粘性的影響可以忽略。

3.3 物理邊界條件

????邊界條件均根據標準規定并結合實際設計條件給出。

3.4 接毒無菌室的流場模擬與預測

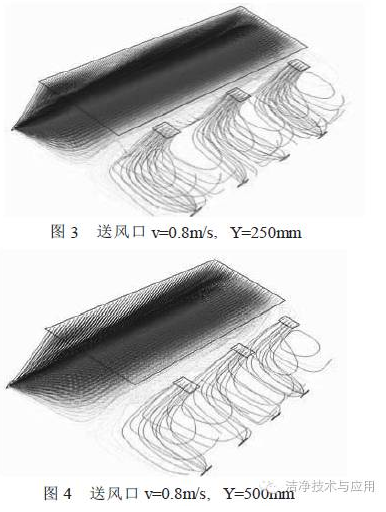

????根據以上的數學模型和物理邊界條件, 我們改變萬級潔凈區內送風口離百級潔凈區內FFU 送風口外邊緣( 房間中心線) 的距離, 此距離設為Y ( 如圖1 所示) , Y 值分別取0mm, 250mm, 500mm, 750mm, 1000mm, 1250mm,1500mm, 1750mm, 2000mm, 2200mm 等十組數值, 同時,在保證換氣次數和送風口數量不變的情況下, 通過改變萬級潔凈區的送風口面積, 使風速分別取為0.5m/s, 0.8m/s,1.0m/s, 1.2m/s, 依次建立模型。而百級潔凈區送風口的風速取為0.45m/s。

????模擬計算結果顯示, 隨著萬級區域送風口離百級潔凈區邊緣的距離的增大, 萬級潔凈區的氣流對百級潔凈區氣流的影響越來越小。結論如下:

( 1) 以采用風速為0.8m/s 的萬級潔凈區送風口送風為例, 當Y 值為500mm 時, 干擾百級潔凈區的氣流因素可以認為無影響, 萬級區域氣流不會摻混進百級潔凈區的氣流中。并且隨著Y 值的增大, 都能滿足局部百級潔凈室的要求。而且百級潔凈區送風口送出的氣流在萬級潔凈區的工作區域內不會產生渦流區。如圖3、4 所示, 前后比較可見。

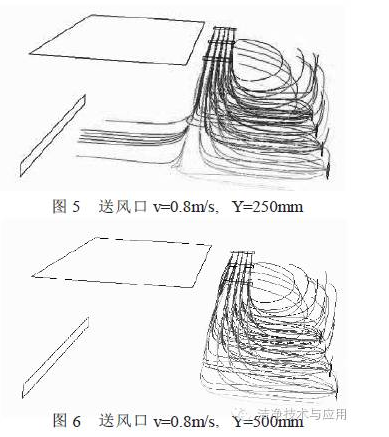

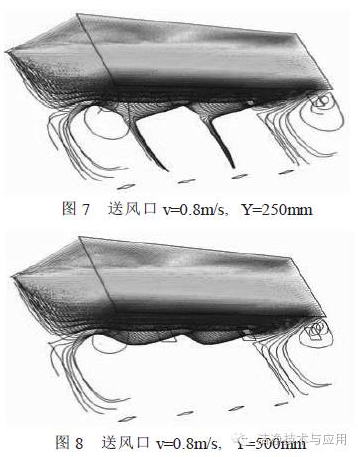

????隱藏百級潔凈區送回風的氣流跡線圖, 只顯示萬級潔凈區的氣流跡線圖, 如圖5、6 所示:

????

? ? ?如圖5 所示, Y=250mm 時萬級潔凈區的氣流已摻混入百級潔凈區, 很可能影響病毒的繁殖、存活, 影響接毒試驗的進行, 所以此位置方案是不可取的。

????隱藏萬級潔凈區送回風的氣流跡線圖, 只顯示百級潔凈區的氣流跡線圖, 如圖7、8 所示:

????由上圖可看到, 圖7 中百級潔凈區的氣流摻混入萬級潔凈區的工作區中, 加之人員擾動, 很有可能會使病毒污染到實驗人員。

????而在圖8 中Y=500mm 處, 在百級潔凈區上部頂棚與萬級潔凈區以及墻面的交界處仍有一些渦流, 這是因為FFU送風口并非滿布于整個房間而形成的。由于這股氣流由百級送風口直接吹入萬級潔凈區, 并未經過實驗接毒臺, 且渦流區的位置不處于萬級潔凈區的工作區, 渦流區的速度較小, 故渦流區的紊動不會影響到工作區的流場, 不會對實驗人員造成危險。

????因此, 局部百級潔凈室的設計必須既保證萬級潔凈區的氣流不影響百級潔凈區的接毒成功, 又要保證百級潔凈區的氣流不進入萬級潔凈區的工作區, 威脅工作人員安全。同樣, 對面風速為0.5~1.25m/s 的高效過濾送風口進行模擬可以證實:

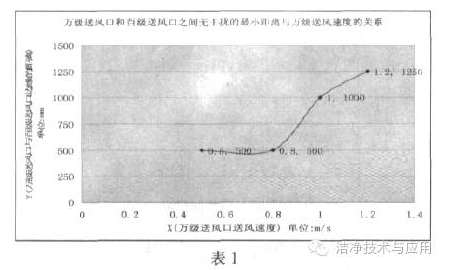

????面風速為0.5m/s 的萬級潔凈區送風口送風, 無干擾最小距離值為500mm,

????面風速為1.0m/s 的萬級潔凈區送風口送風, 無干擾最小距離值為1000mm,

????面風速為1.2m/s 的萬級潔凈區送風口送風, 無干擾最小距離值為1250mm,

????以上三種情況下, 同風速為0.8m/s 的萬級潔凈區送風口送風, 無干擾最小距離值為500mm 一樣。隨著Y 值的增大, 都能滿足局部百級潔凈室的要求, 即萬級區域氣流不會摻混進百級潔凈區的氣流中, 幾乎對百級潔凈區的氣流組織不產生干擾。百級潔凈的氣流也不會進入萬級潔凈區的工作區, 威脅工作人員安全。

( 2) 我們可以把上面四組數據用圖表1 表達, 可見,要滿足局部百級潔凈區與萬級潔凈區間的氣流不互相干擾,其無干擾的最小距離值將隨著萬級送風口風速的增大(送風口面積減少) 而逐漸增大, 即如果增大送風速度, 為了能滿足不對百級潔凈區產生干擾, 萬級區域送風口離百級潔凈區邊緣的距離也必須增大。

( 3) 在萬級潔凈區的送風量、風口數量和位置都保持不變, 增加送風口風速( 相應風口面積縮小) , 對百級潔凈區的氣流擾動增強( 萬級區域氣流摻混進百級潔凈區的氣流中, 而且百級潔凈區送風口送出的氣流流入萬級潔凈區的工作區域內, 產生強渦流區) 。如圖9、10、11 所示。

????所以, 在滿足萬級潔凈區本身的換氣次數、含塵濃度等要求外, 還必須選擇合適的萬級潔凈區的送回風口位置,以及送風速度, 以保證萬級潔凈區的氣流組織和百級潔凈區的氣流組織之間盡量不產生干擾。

4 .非單向流與單向流潔凈區的面積比, 對單向流是否產生擾動的模擬

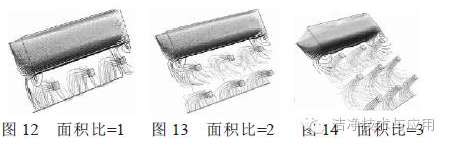

????根據以上的數學模型和物理邊界條件, 保持單向流潔凈區面積不變, 通過改變非單向流潔凈區( 萬級潔凈區)的面積, 探討其影響程度。分別取非單向流潔凈區面積與單向流潔凈區面積比: 1; 2; 3。

????單向流潔凈區的邊界初始條件均不變。非單向流潔凈區按照萬級潔凈區的要求, 換氣次數相同, 單個風口面積不變0.53mx0.53m, 送風速度均選為0.8 m/s, 隨著房間面積的增加, 送風口的數量按比例增加。出風口簡化為條形。通過模擬, 可以分析隨著面積比的不同, 干擾程度是否發生變化。見圖12、13、14 所示。

????可見, 非單向流潔凈區氣流對單向流潔凈區氣流的影響, 并沒有隨著面積比的增大而發生明顯變化。

5 .人員工作以及設備運行對氣流干擾的影響

????在模擬了非單向流潔凈區內送回風口布置對單向流潔凈區的干擾, 以及單向流潔凈區受干擾程度與其兩部分面積比的相關性, 還要對局部百級潔凈室內有設備及人員參與的情況下, 室內的流場、溫度場、壓力場的分布特征進行模擬分析。為合理的系統設計及設備選型提供有益的參數資料。

5.1 接毒無菌室建模

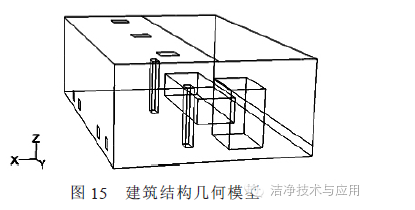

????有人員與設備的接毒無菌室的建模示意如圖15 所示:

????接毒無菌室面積為5.54m×8.94m, 高為2.7m, 潔凈等級為局部100 級潔凈室, 即房間內有一半空間控制在100級要求, 而另一半為10000 級要求。在100 級區域放置1臺1.6m×1.0m×1.7 m 半自動接種機, 2 臺2.0m×1.2m×0.8 m不銹鋼工作臺, 吊頂采用FFU 滿布形式送風, 單側下回風, 回風墻為0.3m×8.94m。10000 級區域采用三個高效過濾送風口上送風, 風口為0.53m×0.53m, 每個風口風量為800m3/h, 墻壁側面下部設置了四個回風口, 風口面積為0.31m×0.31m, 底距地面0.2m, 內部有實驗人員兩名。實驗人員體積簡化為0.2m×0.4m×1.7m 的長方體, 兩臺不銹鋼工作臺由于貼緊并排放置, 所以建模時并為一臺。

5.2 接毒無菌室的流場模擬與預測

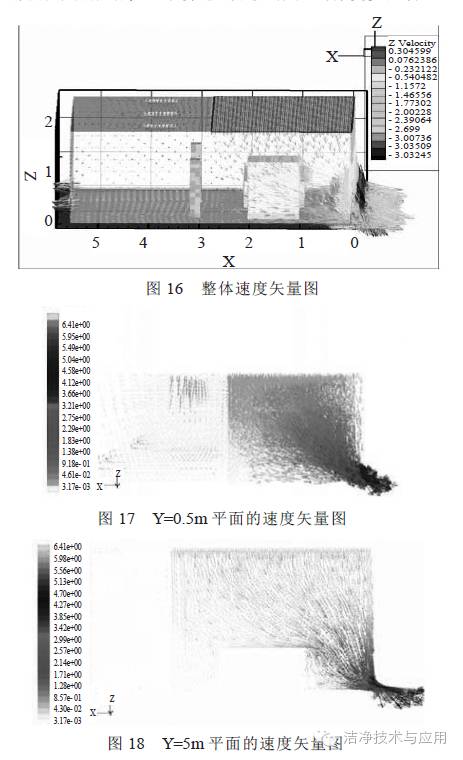

????根據以上的數學模型和物理邊界條件, 模擬了該接毒無菌室的流場和溫度場以及壓力場。圖16 為整個接毒無菌室內的速度矢量場, 坐標如圖。圖17 、圖18 分別為Y=0.5m 和Y=5m 平面的速度矢量圖, 可以看到百級區域的速度矢量達到了垂直單向流的要求, 百級區域的氣流幾乎全部由百級回風墻回流處理; 而抵達設備上表面的氣流則全部由回風墻回流, 也不會通過萬級出風口污染更多區域。

????

????

? ? ? ?百級潔凈室工作區的氣流在實驗臺上方幾乎是單向流,只有當遇到障礙物( 實驗接毒臺) 時, 氣流發生較明顯的偏斜, 但偏斜的氣流仍沿著百級潔凈區的回風墻回流, 未進入萬級潔凈區的工作區, 不會對實驗人員產生危害。

????由圖19 可見, 在百級FFU 送風口速度為0.45m/s, 在實驗臺上方, 雖然有所衰減, 但仍達到百級潔凈室的送風速度要求, 百級區域回風墻的回風速度最大。

????由圖20 可見室內工作區溫度控制在24±2℃范圍內, 符合溫度控制的要求。

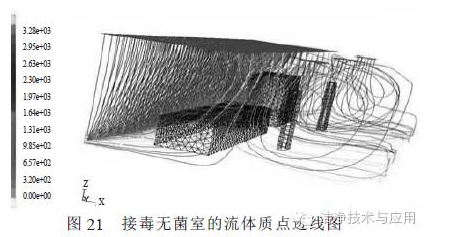

????從接毒無菌室的氣流跡線圖21, 可以清楚地看到兩個潔凈區的氣流走向。

????在圖21 中看到, 百級潔凈室的氣體質點單向流動, 遇到障礙物才有所偏移, 且接毒無菌臺上表面的污染物全部由百級潔凈區的回風夾墻流出, 之后進行消毒殺菌處理。

????同時可以看到, 在萬級潔凈區的氣流出現明顯的紊流旋轉,然后才通過萬級潔凈區的出風口排出。在此模擬中可以得出: 即使在同一個房間, 兩個區域也發生了明顯的氣流組織差異, 使兩個區域的氣流幾乎不互相干擾, 能夠滿足試驗室工況要求。

5.3 接毒無菌室壓力模擬與預測

????為保證接毒無菌室的有毒物不向外界滲漏, 必須要求接毒無菌室處于相對負壓狀態, 為此作了一個壓力場的模擬。

????我們將門簡化為多孔介質, 在Fluent 中多孔介質的定義分兩類: 一種是定義三維區域的多孔介質屬性, 另一種是定義一個面或者一條線上的多孔介質屬性。多孔介質的一維簡化模型, 被稱為多孔跳躍, 在表面區域可用于模擬具有已知 “速度———壓降”特征的薄膜。

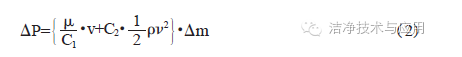

????在多孔介質單元中, 動量損失對于壓力梯度有貢獻,壓降和流體速度成比例。對于均勻平面( 各向同性) 多孔介質, 可寫成公式:

????其中C1 表示多孔介質的滲透率, 它和多孔介質的孔隙率成正比, μ為流體的分子動力粘性系數, v 表示流體經過多孔介質時的表觀流速( 流量和多孔介質整個截面積之比) 。第二項表示流體流經多孔介質時的額外惰性損失項,C2 稱為壓降系數。表示多孔介質的厚度。在處理湍流的時候, 多孔介質模型認為多孔介質對湍流的產生不起作用。這種假設在開孔率比較大, 幾何尺度和湍流渦的尺度不是一個數量級的情況下是比較準確的。對于某一給定尺寸的多孔介質, 通過指定多孔介質特性( 指定滲透率C1 和壓降系數C2) 可以反映出不同的“透風”性能。下文門縫模擬的“1m×1m 多孔介質模型”就基于此原理。

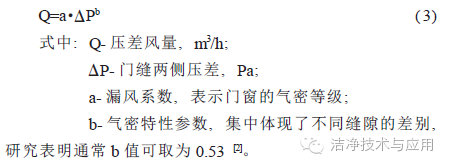

????通常門窗氣密特性可用下式表達:

????研究表明通常b 值可取為0.53 [2]。

????將接毒無菌室的壓差和風量參數代入式( 3) 中進行計算, 得出漏風系數a, 由此確定了各房間門的氣密性公式。

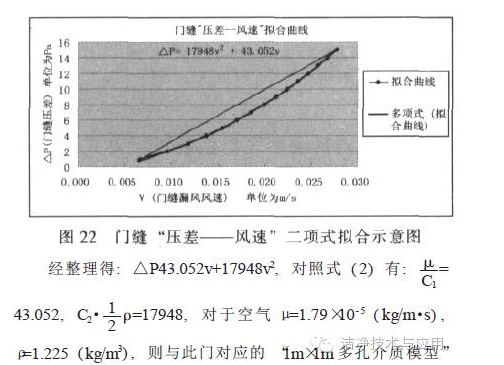

????接毒無菌室的門氣密性要求為Q= 23.8052⊿P0.53, 而對于門縫隙有Q=v×A ( v: 縫隙上空氣流速; A: 縫隙面積, 對于面積為1m2 的多孔介質A=1m2) , 在Excel 中將上式作散點圖擬合為壓力和風速的二項式形式, 如下圖22 所示:

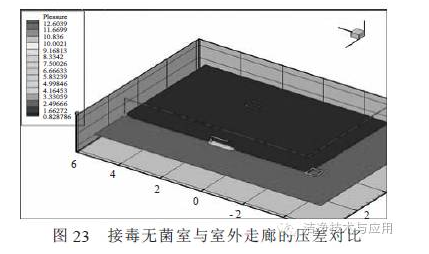

的特性參數分別為滲透率C1=4.158×10- 7, 壓降系數C2=29302。此時該多孔介質( 面積為1m2, 厚度為1m) 的氣密特性和接毒無菌室的氣密特性完全一致, 稱為該門的“1m×1m 多孔介質模型”。模擬結果如圖23

????由圖可見, 接毒無菌室的壓力比走廊低12Pa,滿足工藝要求, 使病毒不致外泄。

6 .總結

????本文以疫苗車間接毒無菌室為例, 運用CFD 技術探討了采用FFU 單側下回風局部百級潔凈區流場的各種干擾因素和影響程度。認為隨著萬級潔凈區( 非單向流區域) 送風口離百級潔凈區( 單向流區域) 邊緣的距離的增大, 萬級潔凈區的氣流對百級潔凈區氣流的影響越來越小; 在百級潔凈區的送風狀態不變, 萬級潔凈區的風口數量和位置也保持不變的情況下, 增加送風口風速( 相應風口面積減少) , 對百級潔凈區的氣流擾動增強; 同時, 如果我們改變非單向流和單向流區域的面積比, 非單向流區對單向流潔凈區的影響不會發生明顯變化。通過模擬本文確定了各種不同工況下兩區不干擾的風口邊緣最小距離。只要大于最小距離, 就能滿足萬級潔凈區的氣流幾乎對百級潔凈區的氣流組織不產生干擾。而且百級潔凈區送風口送出的氣流在萬級潔凈區的工作區域內不會產生渦流區。

????當然, 在模擬中也發現在百級潔凈區上部頂棚與萬級潔凈區以及墻面的交界處有一些渦流, 這是因為FFU 送風口并非滿布于整個房間而形成的, 由于這股氣流由百級送風口直接吹入萬級潔凈區, 并未經過接毒臺, 且渦流區的位置不處于萬級潔凈區的工作區, 渦流區的速度較小, 故從生產環境控制角度上講, 渦流區的紊動不會影響到工作區的流場, 不會對實驗人員造成危害。

????本文對速度、溫度等參數, 以及區域壓力分布和潔凈度進行了模擬, 證實采用風機過濾單元( FFU) 頂部送風單側下回風的形式, 由于其簡便的結構、局部單向流以及與外側非單向流合適匹配, 是能夠滿足接毒無菌室的工藝要求, 又能保護工作人員。本文模擬所得結論對接毒無菌室優化設計提供了理論依據, 對制藥業類似接毒無菌室潔凈區的設計優化具有較重要的理論意義與工程應用價值。